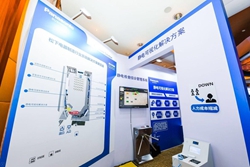

Panasonic Solution, 為制造現場帶來革新 — 松下電器舉辦制造行業系統解決方案展覽會以及B2B記者俱樂部活動

松下獨特的影像化技術×豐富的現場經驗,助力制造行業”現場流程革新”

??????? 伴隨著高齡化的社會現象,預測中國的制造業將面臨人手不足的問題。松下認為省力減員的解決方案是業務現場所需要的,特別是依賴于人工的業務,以更少的人員數、或流動人員運行的業務流程改善事宜迫在眉睫。為強化制造行業的”現場流程革新”這一舉措,憑借松下100年的制造行業的經驗與見解,切實掌握現場的需求自主研發了近20套系統解決方案,此次展會展示了6套有助于提升生產效率、降低人力成本的系統解決方案。包括靜電檢查綜合管理系統、靜電可視化移動臺車、設備效率可視化系統、視頻追溯可視化系統、室內定位系統、遠程專家系統等。同時,適用于制造現場的松下堅固型筆記本和遠程會議產品也在展會上進行了展示。

?

??????? 靜電檢查綜合管理系統和靜電可視化移動臺車,是針對改善工廠靜電管理的業務流程。靜電是制造現場的大敵,雖然靜電手腕帶、靜電鞋等都被作為防范措施廣為使用,多數工廠的管理體系是依賴于人,這樣容易發生遺漏, 成本高,效率低。松下靜電檢查綜合管理系統,可以減輕監管人員的負擔,保證100%靜電合格的人員進入工廠,并記錄點檢圖像方便事后追溯,還可以將靜電檢查和人員管理進行統合,每個檢查結果與員工數據庫相連,將員工的考勤情況和靜電防范措施點檢情況顯示在大屏上一目了然的進行統一管理,為工廠大幅節約人力成本。另一方面,針對制造現場內,人或者物品互相摩擦會隨時產生靜電,靜電一旦超標會直接影響生產品質,松下靜電可視化移動臺車可以實現24小時連續監測并記錄圖像,問題發生后可通過回放錄像找出問題所在,靜電監測值和圖像的整合可以大幅降低因靜電導致的生產損失,提升生產效率。

?

?

??

(左:靜電顯示綜合管理系統 右:靜電可視化移動臺車)

??????? 設備效率可視化系統是針對改善采用三色燈來監控設備運轉效率的業務流程,設備種類繁多,品牌不一,面對昂貴的設備改造費用很多工廠會優先考慮使用三色燈來進行監控,并依賴人工進行統計。但是設備數量多,設備一旦停止運轉很難及時掌握,事后也無法追溯當時的情況。松下的設備效率可視化系統可24小時監測,一旦發生異常會報警通知,并記錄圖像。設備運轉數據與圖像的整合可以大幅提升工廠生產效率。

?

??????? 視頻追溯可視化系統是針對改善品質等問題發生后進行分析的業務流程。很多工廠會依賴班長或者老員工的經驗推測問題所在,但是市場反饋上來的一些品質問題往往是出廠后半年或者更長時間,很多隱形問題都無法及時查出。松下視頻追溯可視化系統只要通過產品機型或者序列號,就可以輕松再現每一個生產過程的實況,及時解決問題大幅提升生產效率。

?

??????? 除此之外,現場還展示了實現室內的人、物的定位系統,專家零距離指導的遠程專家系統,多點互連的遠程高清會議解決方案,以及活躍于工廠、物流、倉儲等行業的堅固型筆記本和手持終端產品。

?

?

???

(左:室內定位解決方案 右:遠程專家解決方案)

?

?

??

(左:適用于制造行業的堅固型平板和手持? 右:遠程電視會議系統)

????????在與展會同時召開的B2B記者俱樂部活動上,公司執行董事總裁田中一樹先生明確表示,制造解決方案事業作為新的事業支柱,目標是在2021年前將現在的銷售規模擴大10倍以上。為了實現這個目標,松下意識到需要積極的在中國地區內尋求與合作伙伴的互利共贏。

?(公司執行董事 總裁 田中一樹先生發言)

??????? 當被問到松下制造解決方案的獨特強項時,柴田總經理言簡意賅的指出,是活用了松下獨特技術和經驗的解決方案。松下所提供的解決方案,是“植根于工廠現場的解決方案”。現場數據與松下所擅長的影像化技術相結合,構筑系統解決方案,系統也會率先在松下自己的工廠中進行試行,經過嚴格的現場測試磨煉出“容易理解”“容易使用”“能實際感受效果”的系統, 并活用松下工廠的經驗,全方位地幫助顧客發現并解決現場問題進行提案。

?

?

(左:公司執行董事 副總經理 葉俊先生發言; 右:執行董事 柴田先生答記者問)

??????? 松下在去年迎來了它的創業100周年,而下一個100周年,對松下而言也是新的挑戰。開拓制造行業,助力制造”現場流程革新”就是它的一個大膽嘗試,這個百年企業將給傳統的制造行業注入怎樣的活力,讓我們拭目以待。

風清揚官方微信

風清揚官方微信

感恩支持

感恩支持